Производство водки включает подготовку воды, приготовление водно-спиртовой смеси, фильтрацию водно-спиртовой смеси, обработку водно-спиртовой смеси активным углем, фильтрацию водки и доведение ее до стандартной крепости, подготовку посуды и розлив. Аппаратурно-технологическая схема полунепрерывного производства водки представлена на рис. 1.

Подготовка воды. Ликерно-водочные заводы используют воду городских водоканалов и артезианских скважин. В алкогольных напитках содержится до 85% воды, поэтому качество готовой продукции в значительной степени определяется органическими и минеральными примесями воды. Наибольшее значение придают жесткости, которая зависит от содержания в воде гидрокарбонатов, хлоридов, сульфатов и других солей кальция и магния.

При смешивании спирта с водой растворимость солей кальция и

магния понижается. Особенно плохо растворяется в водно-спиртовых смесях гидрокарбонат

кальция - Са(НС0 3) 2 .

Рис. 1. Аппаратурно-технологическая схема полунепрерывного производства водки:

1 - солерастворитель; 2 - ионнообменный реактор; 3 - мерник умягченной воды; 4, 5 - мерники спирта; в - смеситель; 7 - насос; 8 - напорный резервуар для водно-спиртовой смеси; 9 - однопоточный песочный фильтр для предварительной фильтрации; 10 - реактор-адсорбер; 11 - однопоточный фильтр для окончательной фильтрации; 12 - расходомер; 13 - сборник готовой продукции; 14 - теплообменник; 15 - ловушка-адсорбер; Б - поваренная соль; В -вода; Г -водка; Е - воздух; К - канализация; Я-исправимый водочный брак для повторного использования; О - конденсат спиртовых паров (спиртовые отгоны); П -пар; Р - дополнительное сырье; С - спирт.

В водках, приготовленных на жесткой воде, выпадает осадок, в состав которого входит главным образом карбонат кальция - СаСО 3 . Образование осадка приводит к потере товарного вида готовой продукции и значительно удорожает подготовку стеклянной тары при повторном ее использовании, поэтому напитки готовят на воде с жесткостью до 1,6 мг*экв/л.

Большое влияние на показатели качества воды оказывают примеси, находящиеся в концентрациях, превышающих пороговые, т. е. минимально ощутимые. Так, катионы магния сообщают воде горьковатый привкус, железа - железистый, а меди - металлический. Газы аммиак и сероводород обусловливают характерный неприятный вкус и запах воды. В воде могут содержаться песок и глина. Эти взвеси ухудшают ее прозрачность и засоряют трубопроводы. В весенне-летний период в воде повышается содержание кремниевой и гуминовой кислот, которые находятся в тонкодисперсном состоянии (размер частиц 1*10 -5 -1*10 -6 мм ) и образуют устойчивые, плохо осветляемые растворы. Из такой воды нельзя получить водку высокого качества.

К технологической воде в ликерно- водочном производстве предъявляют очень высокие требования. Исходную воду подрабатывают с целью ее очистки и умягчения до 0,35 мг*экв/л. В практике заводов применяют следующие способы подготовки воды: осветление, умягчение и дезодорацию.

Осветлением называют процесс выделения из воды различных твердых частиц. Грубодисперсные взвеси - песок и глину - обычно удаляют фильтрацией через фильтры, заполненные

слоем кварцевого песка. Тонкодисперсные взвеси - гумми-вещества и кремниевую кислоту удаляют коагуляцией с последующей фильтрацией воды через песочные фильтры. Коагуляция - процесс укрупнения частиц дисперсной системы вследствие их взаимного слипания. Для укрупнения частиц, несущих отрицательный заряд, в воду задают специальные вещества - коагулянты, нейтрализующие заряд взвесей или понижающие его до критического значения. При этом укрупненные частицы оседают в виде хлопьев и вода осветляется.

В качестве коагулянтов применяют, сульфат алюминия или сульфат железа из расчета 50-100 г на 1 л воды.

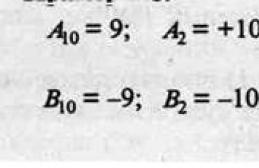

Умягчение - удаление из воды катионов кальция и магния, обусловливающих ее жесткость. Наиболее распространен в промышленности ионнообменный способ умягчения воды. Он основан на способности некоторых практически нерастворимых в воде органических или неорганических веществ, называемых катионитами, обменивать катион Na+ своих активных групп на катионы Са 2+ и Mg 2+ , содержащиеся в воде. Умягчаемую воду пропускают через слой катионита. Реакции ионного обмена обратимы и для катионита в Na-форме представлены в следующем виде:

Умягчающая способность катионита постепенно истощается. Ее восстанавливают регенерацией раствором поваренной соли. При регенерации реакция ионного обмена смещается справа налево.

Воду умягчают в установке, главным элементом которой является ионнообменный реактор, 2 (рис. 1). Реактор представляет собой цилиндрический сосуд. На бетонной подушке реактора расположено дренажное устройство для равномерного отвода умягченной воды и солевого раствора при регенерации катионита; оно используется также для подвода воды при взрыхлении. На бетонную подушку насыпан слой песка, служащий для предотвращения уноса катионита в дренажную систему. На песок насыпан катионит слоем 1,5 м. В качестве катионита применяют сульфоуголь или синтетическую смолу КУ-2-8чС, превышающую по обменной способности сульфоуголь в три раза.

Реактор работает под давлением до 0,5 МПа, имеет диаметр 0,7-1,0 м, высоту 3,2-3,6 м.

Полный цикл работы установки включает умягчение воды, промывку, взрыхление, регенерацию и отмывку водой катионита. Неумягченная вода поступает в реактор сверху вниз, проходит через катионит со средней линейной скоростью 15 м/ч и направляется в сборник-мерник умягченной воды 3 (рис. 1). Когда жесткость воды в сборнике увеличится до 0,1 мг-экв/л, умягчение прекращают и приступают к промывке катионита водой снизу вверх. После промывки восстанавливают обменную способность катионита 10%-ным раствором соли, непрерывно поступающей из солерастворителя. Далее катионит отмывают от следов соли и приступают вновь к умягчению воды.

Длительность цикла зависит от жесткости исходной воды и обменной способности катионита; она обычно находится в пределах от 12 до 48 ч.

Цель дезодорации - устранить из воды неприятные запахи и привкусы, обусловленные небольшим количеством примесей органического происхождения. Для этого используют химические и физико-химические методы обработки воды. Г. И. Фертман и Б. П. Луцкая рекомендуют дезодорировать воду для алкогольных напитков с помощью древесного активного угля или ионнообменной смолы - макропористого анионита АВ-22.

Приготовление водно-спиртовой смеси. Для приготовления водки спирт смешивают с очищенной и умягченной водой. Водно-спиртовая смесь называется сортировкой. В сортировку добавляют также вспомогательное сырье. Например, на 1000 дал водки «Экстра» вносят 25 кг сахара и до 10 г дихромата калия.

Водно-спиртовые смеси готовят периодическим и непрерывным способами. При периодическом способе применяют стальные смесители d: Н = 1: 1,2; V=3-12 м 3 . Приготовление сортировки длится примерно 1,5 ч. Вначале в смеситель из мерников задают расчетное количество спирта, а затем воду. Смесь перемешивают центробежным насосом или сжатым воздухом в течение 5-20 мин, а затем корректируют ее крепость добавлением воды или спирта.

После добавки водных растворов вкусовых веществ смесь вновь перемешивают и перекачивают насосом в напорные резервуары. Воздух, содержащий пары спирта, направляют в ловушку-адсорбер.

Рис. 2. Схема установки для непрерывного приготовления водно-спиртовой смеси:

1 - сборник-мерник спирта; 2- сборник-мерник воды; 3,4- регуляторы напора спирта и воды соответственно; 5 - расходомер спирта; 6 - расходомер основного потока воды; 7- расходомер дополнительного потока воды; 8 - смеситель; 9- насос; 10- вентиль; 11- воздухоотделитель; 12 - отборное устройство для регистрации давления; 13 - преобразователь температуры; 14 - преобразователь плотности; 15 - регулятор плотности водно-спиртовой смеси с коррекцией по температуре; 16 - исполнительный механизм; Б- водно-спиртовая смесь; В - умягченная вода; Г - воздух; С - спирт.

Cxeмa установки для непрерывного приготовления однородной по составу водно-спиртовой смеси представлена на рис. 2. Установка оборудована приборами для автоматического контроля и регулирования концентрации спирта в смеси с точностью +0,1% об. от номинальной. Работа установки состоит в следующем. Спирт и вода в соотношении 1:1, 38+1,44 через регуляторы напора и расходомеры соответственно поступают в двухступенчатый смеситель проточного типа. Такое соотношение потоков позволяет получить крепость сортировки выше номинальной на 0,5+1,5%. При выходе из смесителя сортировка засасывается и дополнительно перемешивается центробежным насосом, работа которого контролируется мановакуумметрами, а производительность регулируется вентилем.

Автоматическое устройство обеспечивает подачу дополнительного количества воды для получения номинальной крепости сортировки. Растворы вспомогательного сырья дозируют через особые мерники.

Приготовленная сортировка через воздухоотделитель далее

направляется на фильтрацию.

Описанный способ позволяет при производительности установки 3- 5 м 3 /ч

обеспечить стабильность крепости сортировки, снизить потери спирта и

высвободить производственные площади.

Фильтрация водно-спиртовой смеси. Водно-спиртовую смесь фильтруют на типовых песочных фильтрах цилиндрической формы (d=0,7 м, Н = 1,1 м). Фильтры загружают двумя слоями мелкого и крупного песка и оборудуют прокладками из фланели или сукна. Сортировка поступает непрерывно и проходит через фильтр сверху вниз с линейной скоростью 0,77 м/ч. После фильтров смесь направляется в угольные реакторы. При снижении скорости фильтрации производят регенерацию песка промыванием его водой и слабым раствором соляной кислоты в специальных пескомоечных машинах.

Фильтр работает без перезарядки около месяца.

На ликерно-водочных заводах применяются также высокопроизводительные одно- и двухпоточные фильтры, представляющие собой модернизированные типовые фильтры. В них нет матерчатых прокладок, песок строго уложен по фракциям. Фильтры оборудованы коллекторами для равномерного поступления исходной сортировки в один или два потока. Вывод профильтрованной смеси осуществляется через дренажные перфорированные устройства. Песок регенерируют в течение 10 мин обратным током водно-спиртовой смеси без вскрытия фильтра. Скорость фильтрации смеси на двухпоточном фильтре возрастает до 7,0 м 3 /ч, а продолжительность непрерывной работы до 8 мес.

Производительность такого фильтра почти в 10 раз выше, чем

типового, она равна 2,5-3 м 3 /ч.

Обработка водно-спиртовых смесей активным углем. В ликерно-водочном производстве применяют березовый активный уголь марки БАУ (ГОСТ 6217-52). Величина зерен такого угля от 1 до 5,0 мм. В угле содержится адсорбированный кислород и окислы некоторых металлов, поэтому при обработке сортировки углем происходят как сорбционные, так и окислительные процессы. В результате этих процессов, изменяется химический состав сортировки и улучшаются органолептические показатели.

Обработку сортировки активным углем осуществляют непрерывно двумя способами: динамическим и в «псевдокипящем» слое сорбента. В первом случае водно-спиртовую смесь пропускают через реактор колонного типа (d = 0,7 м, Н = 4,3 м), заполненный активным углем, высота слоя которого равна 4,0 м. Во втором - с целью оптимизации окислительных и сорбционных: процессов и снижения удельного расхода угля сортировку пропускают через систему реакторов, в которых создан турбулентный режим движения- потока.

Интенсивность потока смеси выше критической- 5-8 л/(м2-с), что обеспечивает переход неподвижного слоя" угля во взвешенное состояние и значительно повышает производительность- установки.

Установка для обработки сортировки активным углем в динамическом" режиме (рис. 3) состоит из реактора, песочных фильтров и теплообменника. Технология обработки заключается в следующем. Профильтрованная водно-спиртовая смесь непрерывно поступает в реактор снизу и проходит слой угля с различной скоростью в зависимости от сорта водки и степени использования угля.

При использовании свежего адсорбента скорость обработки сортировки" водки «Экстра» - 0,3 м 3 /ч, а «Водки» - 0,6 м 3 /ч. Смесь выводится из реактора сверху и направляется для окончательной фильтрации в песочный фильтр.

В процессе эксплуатации реактора активность угля истощается,

поэтому скорость прохождения смеси постепенно снижают, но не меньше чем до-

0,05 м 3 /ч. Контролируют работу реактора по разности во времени

раскисления перманганата калия сортировкой до и после обработки ее углем. Если эта разность будет меньше 2,5 мин, фильтр

отключают на регенерацию..

Длительность межрегенерационного периода составляет от 1 до 5 мес. Перед регенерацией

реактор освобождают от водно-спиртовой смеси. Уголь регенерируют паром в

течение 6 ч при давлении 0,07 МПа и температуре 115°С. Образовавшиеся

водно-спиртовые пары поступают в теплообменник. Полученный конденсат паров

крепостью 55% об. направляют на денатурацию или ректификацию.

Для снижения потерь спирта вытесняемый из аппаратов воздух выводят в атмосферу через ловушку, заполненную активным углем.

На Московском ликерно-водочном заводе введена в действие установка для обработки сортировки в псевдокипящем слое мелкозернистого активного угля. Производительность установки 5 м3/ч. В качестве реакторов использованы угольные колонны с диаметром 0,7 м, оборудованные расширителями-сепараторами для предотвращения уноса частичек угля из аппарата.

Фильтрация водки и доводка ее до стандартной крепости . Водку фильтруют после обработки активным углем

на песочных фильтрах описанной выше конструкции. При использовании взвешенного слоя угля ее фильтруют дважды: вначале на фильтре с намывным слоем, а затем на песочном фильтре. Применение первого фильтра повышает качество фильтрации и увеличивает длительность межрегенерационного периода песочного фильтра. В качестве намывного слоя применяют диатомит или мелкозернистый активный уголь. Полученную прозрачную водку направляют в сборник готовой продукции.

В необходимых случаях корректируют крепость водки добавлением исправленной воды или спирта.

Рис. 3. Схема установки для непрерывной обработки водно-спиртовой смеси во взвешенном слое активного угля:

1 - двухпоточный песочный фильтр для предварительной фильтрации; 2 - ротаметры; 3 - реакторы; 4 - дозатор фильтрующего материала; 5 -насос; 6-фильтр с намывным слоем; 7 - пневморегулятор; 8- двухпоточный песочный фильтр для окончательной фильтрации; В - вода; Г - воздух в спиртоловушку; Д - фильтрующий материал; И - исправимый брак для повторного использования; О - конденсат спиртовых паров после регенерации; П - пар; С - водно-спиртовый раствор.

Потери спирта при приготовлении, фильтрации и обработке сортировки активным углем полунепрерывным способом составляют 0,6-0,7% к введенному.

Минеральные воды, разливаемые в бутылки, в зависимости от химического и газового состава, а также способа налива подразделяют на четыре технологические группы: 1) негазированные воды; 2) углекислые воды; 3) углекислые воды, содержащие железо; 4) гидросульфитные и гидросульфидно-сероводородные воды.

К первой технологической группе относятся наиболее стойкие минеральные воды, которые не подвергаются окислению в процессе розлива и не изменяют химического состава.

Технологическая схема розлива негазированных вод, относящихся к первой технологической группе, приведена на рисунке 1.15.

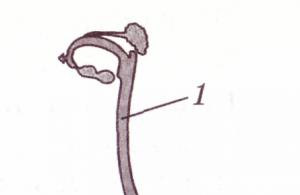

Минеральная вода из скважин 1 под собственным напором или с помощью глубинного насоса подается в герметически закрытый сборник 3, установленный в каптажном сооружении 2. Из сборника 3 минеральную воду насосом 4 перекачивают в сборник 5 для хранения и по мере надобности подают насосом 4 на керамические фильтры 6, откуда она поступает в противоточный теплообменник 7, а затем в промежуточный сборник. Из этого сборника воду насосом 4 подают в сатуратор 9, куда из станции газификации 35 поступает диоксид углерода, доставленный на завод в специализированных цистернах 36. Насыщенная С0 2 минеральная вода направляется через обеззараживающую установку 10 в резервуар разливочной машины 22. Доставляемую на поддонах 11 в кулях 12 или ящиках 13 стеклотару укладывают в ящики и подают по ленточному транспортеру 14 к автоматам для выемки бутылок из ящиков 15.

Извлеченные из ящиков бутылки подаются ленточным транспортером 14 к загрузочному устройству бутылкомоечной машины 18, проходя при этом мимо смотрового экрана 17. Вымытые бутылки пластинчатым транспортером 16 направляются к смотровому экрану 17 для проверки качества мойки. Затем бутылки проходят последовательно разливочный автомат 22, укупорочный 23, бракеражный полуавтомат 24, этикетировочный автомат 25 и поступают на автомат для укладки бутылок в ящики 26, к которому ленточным транспортером 14 подаются порожние ящики. Готовую продукцию, уложенную в ящики 27, укладывают на поддоны в штабеля 28 для транспортирования в склад готовой продукции. Концентрированный раствор щелочи доставляют на завод в автоцистернах 29, из которых его насосом 30 перекачивают в сборник 31 для хранения.

По мере надобности концентрированный раствор щелочи насосом 30 из этого сборника перекачивают в сборник-мерник 32, откуда он поступает в емкость 33 для приготовления рабочего раствора щелочи, или непосредственно перекачивают в сборник-мерник 21. Отработавший раствор щелочи сливают в приемный сборник 19 и после отстаивания подают насосом 20 на фильтр 34, затем -- в емкость для приготовления рабочего раствора 33.

Кронен-пробку для укупорки бутылок с минеральной водой доставляют на завод в мешках 40, уложенных на поддонах 11. Из мешков кронен-пробку засыпают в бункер 39, откуда она по лотку поступает в приемный бункер магнитного подъемника 38 и доставляется ленточным транспортером 37 к бункеру укупорочной машины.

Ко второй технологической группе относятся минеральные воды, химический состав которых подвержен изменению. Поскольку содержащийся в них диоксид углерода является стабилизатором химического состава, розлив таких вод в бутылки необходимо вести в условиях незначительного избыточного давления, создаваемого С0 2 , что исключит до минимума возможность дегазации.

Технологическая схема розлива минеральных вод, относящихся ко второй технологической группе, идентична приведенной выше, но все технологические операции, связанные с транспортировкой, хранением и розливом их, проводятся под незначительным избыточным давлением С0 2 .

К третьей технологической группе относятся воды, содержащие от 5 до 70 мг железа в 1 л.

Во избежание образования осадка в бутылке при розливе этих минеральных вод должны быть обеспечены условия, предотвращающие окисление железа и дегазацию вод в процессе розлива. С этой целью в минеральную воду вводят раствор стабилизирующих кислот -- аскорбиновой или лимонной.

Минеральные воды, содержащие железо, относятся к водам неглубинной циркуляции. Они в наибольшей степени подвержены бактериальному загрязнению. Вторичное загрязнение вод возможно при перекачке, хранении, обработке и розливе в бутылки. Введение органических кислот может послужить источником питания для нетоксичных микроорганизмов, встречающихся в минеральных водах, в частности сульфатредуцирующих. Поэтому минеральные воды, содержащие железо, должны подвергаться обязательному обеззараживанию. Содержание С0 2 в готовой продукции должно быть не менее 0,4% мае, а для укупорки их следует использовать только кронен-пробки с прокладками из полимерных материалов.

Розлив железистых минеральных вод, относящихся к третьей технологической схеме, проводится по общепринятой технологической схеме представленной на рисунке 1.2

Дополнительный процесс стабилизации химического состава вод при розливе проводится по следующей технологической схеме. Минеральная вода из скважины 1, расположенной в капотажном сооружении 6, поступает в герметически закрытый сборник 3, снабженный предохранительным клапаном 2 и манометром. Из этого сборника вода насосом 4 перекачивается в сборник 5, откуда передается на производство. В питающий трубопровод к сборнику 5 вносят раствор стабилизирующей кислоты, концентрированный раствор которой находится в сборнике 8. Рабочий раствор готовят в сборниках 7, снабженных мешалками.

Рисунок 1.2 Технологическая схема розлива негазированных минеральных вод, относящихся к первой технологической группе

В случае транспортирования минеральных вод, содержащих железо, на расстояние до 200 км используют герметичные автоцистерны, из которых предварительно вытесняют воздух диоксидом углерода, подаваемым из углекислотных баллонов. Стабилизирующий раствор при этом вводят в цистерну или промежуточную емкость, из которой также предварительно вытесняют воздух.

При использовании для транспортирования двухкамерных автоцистерн проводят последовательное вытеснение воздуха С0 2 и заполнение водой каждой камеры отдельно. Полноту вытеснения воздуха из цистерн и промежуточной емкости проверяют по помутнению баритовой или известковой воды, через которую барботируют воздух, выходящий из цистерн или промежуточной емкости. После полного вытеснения воздуха из цистерн или промежуточной емкости подачу С0 2 прекращают. Автоцистерны заполняют минеральной водой на 9/10 объема. Транспортирование минеральной воды ведут под незначительным избыточным давлением С0 2 .

Для розлива гидросульфидно-сероводородных и гидросульфитных вод, объединенных в четвертую технологическую группу, могут использоваться минеральные воды с содержанием сероводорода до 20 мг/л и гидросульфидов до 30 мг/л. Так как содержащиеся в этих водах восстановленные формы серы предрасположены к окислению с образованием коллоидной серы, вызывающей опалесценцию воды, и, кроме того, ни сероводород, ни гидросульфидионы не являются полезными компонентами воды, в технологическую схему розлива таких вод вводят технологический прием, направленный на выведение их из состава минеральных вод.

Розлив минеральных вод, объединенных в четвертую технологическую группу, проводится по технологической схеме, приведенной на рисунке 1.15, с дополнительной обработкой воды в скруббере. Для этого минеральную воду из накопительной емкости подают насосом в верхнюю часть скруббера, заполненного кольцами Рашига. Одновременно с этим в нижнюю часть скруббера подают С0 2 . Вода, стекая тонким слоем по поверхности колец. Рашига, интенсивно контактирует с С0 2 , при этом происходит смещение равновесия в сторону образования сероводорода, который выносится из минеральной воды током диоксида углерода. Вода после десульфирования насосом направляется в сборник для хранения, а диоксид углерода, отходящий из скруббера, может быть подвергнут очистке и повторно использован

Цех розлива питьевой воды в бутылки различного обьема:

На нижеприведенной схеме отражен цех розлива - вариант размещения линии розлива воды с производительностью 80 бутылок в час в максимальной комплектации. То есть термотоннель для усадки колпачков и упаковщик бутылок 19 литров в ПЭ пакеты - это опциональное оборудование и приобретается по желанию заказчика.

Данная схема разливочного цеха является примерной - для предварительного понимания необходимых размеров помещения. Чтобы заказать подробную схему размещения оборудования на производственных площадях для вашего бизнеса,

На схеме ниже представлен вариант размещения оборудования розлива в бутыли 19 литров с производительностью 150 бутылок в час. Основу такой линии составляет - QGF-150 WellSpring.

На последней схеме представлен вариант размещения

с производительностью 240 бутылок в час.

Данные схемы являются типовыми и приведены на нашем сайте для примера. Инженеры нашего Сервисного центра разработают проект размещения линии розлива воды и напитков на производственных площадях конкретно для Вашего предприятия с учетом производительности и с подводом коммуникаций.

Схема размещения оборудования в цеху розлива "

":

в бутыли 19 литров, как правило, включает в себя следующий набор оборудования:

| Линия розлива автоматическая (производительная) | Подробная информация | |

| 1 | Автомат для удаления старых пробок |

Вполне объяснимое стремление населения крупных городов употреблять в пищу экологически чистую «живую» воду активно поддерживается ее производителями, которые налаживают производство по розливу воды и поставки этого своеобразного «топлива» как в офисы, так и частным клиентам. Для организации небольшого бизнеса по производству бутилированной питьевой воды (розлив воды) достаточно производственного помещения, в котором весь процесс производства осуществляется в два основных этапа: очищение воды и розлив воды на специальном оборудовании с поледующей групповой упаковкой. Подробнее о процессе розлива воды Вы можете ознакомиться в описании работы оборудования на нашем сайте. |

Ведомственные

нормы

технологического проектирования заводов розлива

минеральных вод

Дата введения 1986-04-01

РАЗРАБОТАНЫ Государственным институтом по проектированию предприятий пищевой промышленности «Севкавгипропищепром» ГОСАГРОПРОМА СССР.

Исполнители: Ю.М. Жарко (руководитель темы), В.П. Ивах, С.А. Антоньянц, Ю.И. Родионов, Н.Е. Мирошников, Б.Д. Клочков, В.Б. Лабзин, С.М. Беленький - кандидат технических наук (ответственные исполнители).

ВНЕСЕНЫ Подотделом проектных организаций Госагропрома СССР.

СОГЛАСОВАНЫ: Госстроем СССР и ГКНТ № 45-162 от 31.01.86.

Научно-производственным объединением пиво-безалкогольной промышленности № 1-14/2700 от 15.11.84.

Гипропищепром-2 Минпищепрома СССР № С-101/1371 от 02.08.85 г.

ЦК Профсоюза рабочих пищевой промышленности № 09-М от 13.06.85 г.

Главным управлением пожарной охраны МВД СССР № 7/6/2887 от 24.06.85 г.

Минздравом СССР № 123-12/539-6 от 18.06.85 г.

ПОДГОТОВЛЕНЫ к утверждению институтом по проектированию предприятий пищевой промышленности «Севкавгипропищепром»

Цех розлива минеральной воды с отделениями хранения и обработки воды (фильтрация, охлаждение, обеззараживание, газирование), посудный цех;

Цех готовой продукции (экспедиция), станция налива минеральной воды в железнодорожные и автомобильные цистерны; станция слива минеральной воды из авто- или железнодорожных цистерн.

Производственная лаборатория;

Компрессорные - холодильная и воздушная;

Ремонтно-механическая мастерская;

Мастерская по ремонту транспортной тары;

Электрозарядная;

Материальный склад;

Административно-бытовые помещения.

3. РЕЖИМ РАБОТЫ ПРЕДПРИЯТИЯ, ОПРЕДЕЛЕНИЕ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ЗАВОДА РОЗЛИВА МИНЕРАЛЬНЫХ ВОД

Фонд рабочего времени в часах - 2584;

Количество рабочих дней в году - 238;

Количество рабочих смен в году - 1 - 2

Продолжительность смены - 8 часов;

Режим работы рабочих посменный, с перерывом;

Продолжительность планово-предупредительного ремонта оборудования - 20 дней.

Фонд времени работы оборудования определяется с учетом коэффициента его использования равным 0,75 - 0,9 (см. раздел ).

A 1,2,3 - паспортная производительность установленного розливного оборудования различных марок, бут/час;

H 1,2,3 - количество розливных машин одинаковой производительности;

K 1,2,3 - коэффициент технической нормы использования оборудования (K 1,2,3 = 0,9);

T - количество рабочих часов в смену.

Примечание: при розливе минеральных вод в бутылки вместимостью 0,33 л необходимо произвести соответствующий перерасчет на 0,5 литровую бутылку. При освоении новых розливных линий коэффициент использования машин может быть меньше и принимается согласно рекомендациям завода-изготовителя машин.

4. ВЫБОР ТЕХНОЛОГИЧЕСКИХ СХЕМ

а) транспортирование (подача воды от источника в накопители (трубопровод, автоцистерна);

б) хранение воды;

в) обработка воды (фильтрация, охлаждение, обеззараживание, газирование);

г) розлив воды в бутылки и укупорка;

д) бракераж;

е) этикетировка;

ж) укладка готовой продукции в ящики;

з) транспортирование минеральной воды в цех готовой продукции;

и) хранение продукции;

к) контроль качества минеральной воды и готовой продукции.

Технологическая схема 2 - для углекислых минеральных вод аналогично схеме 1, но только транспортировка воды в условиях, исключающих дегазацию; хранение в герметических условиях и газирование без стадии деаэрирования в сатураторах.

Технологическая схема 3 - для минеральных вод, содержащих соединения железа (II).

а) подача воды от источника в накопители в условиях, исключающих дегазацию, в автомобильных цистернах под избыточным давлением двуокиси углерода 0,02 МПа. Перед заливом воды из автомобильной цистерны полностью вытесняется воздух двуокисью углерода.

На станции слива:

б) приготовление рабочих растворов стабилизирующих кислот;

в) вытеснение (слив) двуокисью углерода минеральной воды из автоцистерны в приемный герметичный резервуар;

г) введение стабилизирующих добавок пищевых кислот в приемный резервуар для хранения минеральной воды (допускается введение стабилизирующих добавок в автомобильные цистерны перед заполнением их минеральной водой);

д) хранение, обработка минеральной воды, розлив и последующие операции аналогично схеме 1.

Технологическая схема 4 для минеральных вод, содержащих сероводород или гидросульфит - ионы.

Схема аналогична схеме 1, только перед хранением и обработкой серосодержащие соединения должны быть вытеснены из минеральной воды посредством барботирования воды двуокисью углерода.

Технологическая схема 5 для минеральных вод, содержащих сульфатвосстанавливающие бактерии.

Схема аналогична схеме 1, только при обработке минеральной воды обеззараживание производится хлоросодержащими растворами.

Примечание: Введение «активного» хлора осуществляется перед фильтрацией с помощью дозаторов. Доза активного хлора определяется хлорпоглощаемостью минеральной воды, остаточная концентрация хлора в воде не должна превышать 0,3 ± 0,05 мг/л, через 30 минут после проведенного хлорирования. Приготовление хлорсодержащего раствора (гипохлорита натрия) проводится на электролизной установке (см. пункт 9.17.20).

5. НОРМЫ РАСХОДА СЫРЬЯ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

Качественные показатели сырья и вспомогательных материалов следует принимать в соответствии с требованиями государственных и отраслевых стандартов, технических условий, а при их отсутствии - по сложившимся в промышленности показателям.

Нормы расхода минеральной воды в расчете на одну тысячу бутылок емкостью 0,5 л составляют 550 л.

Потери минеральной воды составляют 10 %.

Нормы расхода и потерь двуокиси углерода, вспомогательных материалов и бутылок принимать по действующим временным нормативам на предприятиях системы Минпищепрома СССР.

6. НОРМЫ ЗАПАСОВ СЫРЬЯ, ОСНОВНЫХ, ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ И ТАРЫ

|

Наименование сырья, отходов |

Норма запаса |

Вид хранения |

||

|

Минеральная вода (до розлива) |

2 сут. |

В металлич. или железобетонных резервуарах |

||

|

Бутылки 0,5 л |

8 суток |

В штабелях, ящиках, ЯСМ |

||

|

Кроненпробка (коэффициент использования площади 0,3) |

2 месяца |

Напольный в ящиках, мешках |

1200 ÷ 1500 |

|

|

Этикетки |

1 год |

На стеллажах в пачках |

1200 ÷ 1500 |

|

|

Декстрин |

2 месяца |

На поддонах в мешках |

1200 |

|

|

Сода каустическая (NaOH) |

15 дней |

В цистернах |

||

|

Сода кальцинированная |

1 месяц |

На поддонах в пакетах |

1250 |

|

|

Двуокись углерода (СО 2) |

4 дня 2 месяца |

в баллонах в цистернах |

7. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ОБОРУДОВАНИЮ И ТЕХНОЛОГИЧЕСКИМ ТРУБОПРОВОДАМ

а) трубопроводом;

б) автомобильными цистернами;

в) железнодорожными цистернами.

герметичность для сохранения растворенной СО 2 и ионно-солевого состава минеральной воды, предотвращения бактериального загрязнения от подсосов подземных вод и исключения образований на внутренних стенках трубопроводов твердых травертиновых отложений;

использование коррозионностойкого материала для предотвращения коррозии его внутренней поверхности;

защиту трубопроводов от влияния почвенной коррозии и воздействия блуждающих токов;

оптимальные режимы скорости, давления, температуры по всей длине трубопровода при его рациональном эксплуатационном режиме.

8. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Основные проходы в местах постоянного пребывания работающих, а также по фронту обслуживания щитов управления (при наличии постоянных рабочих мест) шириной не менее 2 м;

Основные проходы по фронту обслуживания машин, насосов, аппаратов, имеющих арматуру управления, местные контрольно-измерительные приборы и т.п. при наличии постоянных рабочих мест шириной не менее 1,5 м;

Проходы между рядами приемных или накопительных резервуаров и стенкой - 0,8 м;

Расстояние между резервуарами в ряду - не менее 0,4 м; между спаренными рядами резервуаров не менее 0,8 м;

Проходы основные для обслуживания между резервуарами не менее 1,8 м;

Расстояние между верхом резервуара и выступающими конструкциями перекрытий не менее 1,0 м.

а) для воды с общей минерализацией не более 8,5 г/л на керамических фильтрах;

б) для воды с большей минерализацией на пластинчатых фильтрах.

Первую стадию охлаждения при возможности следует производить у источников минеральной воды.

Обеззараживание может быть осуществлено ультрафиолетовыми лучами, обработкой сернокислым серебром, хлорированием.

Для применения обработки сернокислым серебром необходимо разрешение главного санитарного врача СССР, которое выдается индивидуально для каждого состава минеральной воды.

10. ОСНОВНЫЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ОТДЕЛЕНИЯ РОЗЛИВА МИНЕРАЛЬНЫХ ВОД

A - часовая производительность оборудования, тыс. бут.;

O - выпуск минеральной воды в бутылках за год, шт.;

H - количество смен в году;

τ - часов работы цеха в сутки;

K 1 - коэффициент, учитывающий бой и брак бутылок при мойке;

K 2 - коэффициент использования оборудования 0,75 - 0,90.

Для линий розлива производит. 3 ÷ 6 тыс. бут/час K 2 = 0,9

11. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ЦЕХОВ СТЕКЛОТАРЫ, ГОТОВОЙ ПРОДУКЦИИ И СКЛАДОВ ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

где W - количество посуды, необходимое для создания 8-дневного запаса, шт.;

Q - количество выработанной продукции за год, шт.;

n n = 8);

K 1 - коэффициент, учитывающий потери посуды на всех операциях производства с учетом условий ее заготовки:

K 1 = 1,0314 - при транспортировке пакетным способом,

K 1 = 1,0793 - при транспортировке навальным способом;

n 1 - число рабочих дней в году.

На 1 м 2 площади следует укладывать 75 ящиков. Ящики складные металлические типа ЯСМ, в дальнейшем именуемые ЯСМ, на 140 бутылок необходимо укладывать друг на друга в шесть ярусов. На 1 м 2 укладывается 12 ящиков типа ЯСМ.

![]()

где Q дн. - количество выработанной продукции за день;

n - количество дней, на которое создается запас посуды (n = 8);

K 1 - коэффициент, учитывающий потери посуды на всех операциях;

K 2 - коэффициент, учитывающий площадь на проезды (при работе с ручными тележками 0,25, при работе с электропогрузчиками, штабелеукладчиками - 0,5);

W - количество посуды, укладываемой на 1 м 2 .

Отгрузка готовой продукции производится пакетами, сформированными и увязанными из полимерных, деревянных ящиков, картонных коробов и в ящиках типа ЯСМ.

![]()

где Q дн. - количество готовой продукции, выработанной в день (среднесуточное за год);

n - количество дней, на которое создается запас готовой продукции (n = -8);

k - коэффициент, учитывающий площадь на проезды (при работе с ручными тележками K = 0,25, при работе электропогрузчиков и штабелеукладчиков K = 0,5);

W - количество бутылок, укладываемых на 1 м 2 .

Площадь склада уточняется графически раскладкой штабелей.

12. ОСНОВНЫЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ СКЛАДОВ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

13. МЕХАНИЗАЦИЯ ПРОИЗВОДСТВА ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ И ТРАНСПОРТНО-СКЛАДСКИХ (ПРТС) РАБОТ

|

Един. изм. |

Завод розлива минводы млн. бутылок в год |

||||

|

до 20 |

до 50 |

до 100 |

до 250 |

||

|

Основного производства |

|||||

|

ПРТС работ |

|||||

Расчет уровня механизации ПРТС работ выполняется по методике научно-исследовательской лаборатории комплексной механизации Московского технологического института пищевой промышленности.

14. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ПРОИЗВОДСТВЕННОЙ ЛАБОРАТОРИИ

|

Наименование помещений |

Площадь помещений (м 2) на заводе мощностью млн. бут. в год |

||

|

до 100 |

свыше 100 |

||

|

Химическая |

|||

|

Микробиологическая с боксом |

|||

|

Весовая |

|||

|

Моечно-автоклавная |

|||

|

Кладовая |

|||

|

Комната зав. лабораторией |

|||

|

ВСЕГО: |

|||

|

Наименование производственного подразделения и профессии |

Кол-во человек |

|

|

Зав. лабораторией |

||

|

Инженер химик |

||

|

Бактериолог |

||

|

Старший лаборант |

||

|

Лаборант |

||

|

Инженер-сангигиенист |

||

|

ВСЕГО: |

15. ТРЕБОВАНИЯ К РЕМОНТНО-МЕХАНИЧЕСКИМ МАСТЕРСКИМ И ЗАРЯДНЫМ СТАНЦИЯМ

16. НОРМЫ РАСХОДА ВОДЫ, ПАРА, ХОЛОДА, ВОЗДУХА

Расходы воды, пара, электроэнергии и двуокиси углерода на технологические процессы необходимо принимать по паспортным данным устанавливаемого оборудования.

Определение расхода холода на охлаждение минеральной воды перед сатурацией производится по общепринятым теплотехническим формулам.

Удельные расходы воды, пара, электроэнергии на 1000 бутылок определяются по формуле:

![]()

где Q об. - удельные расходы на 1000 бут. (0,5 л);

Q г - годовые расходы;

n - производительность завода бут/год;

Q г - определяется как произведение сумм часовых расходов (воды, пара, электроэнергии), идущих на технологические процессы мойку оборудования, вспомогательные и хозбытовые нужды на число часов работы в смену и число смен в году.

При укрупненных расчетах потребности энергоресурсов следует принимать удельные расходы воды, пара, холода, электроэнергии, СО 2 и сжатого воздуха по таблице удельных расходов.

Расходы воды на мойку технологического оборудования следует принимать 0,1 м 3 на 1000 бут. розлива, на ополаскивание ж/д цистерн 9 м 3 на 1 цистерну, на мойку полов производственных помещений 3 л на 1 м 2 полов.

17. УДЕЛЬНЫЕ РАСХОДЫ НА ТЕХНОЛОГИЧЕСКИЕ НУЖДЫ ПРИ РОЗЛИВЕ МИНЕРАЛЬНОЙ ВОДЫ, УДЕЛЬНЫЕ ПЛОЩАДИ

|

Наименование |

Един. изм. |

Удельные расходы на 1000 бут. |

||||

|

Для заводов по розливу минвод годовой мощности в млн. бут. |

||||||

|

Вода |

м 3 |

|||||

|

Пар |

кг |

|||||

|

Холод (на 1° охлаждения воды) |

мДж ∙ °С |

2,76 |

2,47 |

2,41 |

||

|

Электроэнергия |

кВт/час |

|||||

|

Двуокись углерода |

кг |

|||||

|

Сжатый воздух |

м 3 |

|||||

Средние удельные нормы расходов пара, воды, электроэнергии, холода на 1000 бут. розлива минеральной воды составлены на основании опыта работы действующих предприятий и проектов заводов розлива минеральной воды, разработанных институтом «Севкавгипропищепром».

17.1. Удельные показатели площадей цехов основного производства заводов розлива минеральных вод (без складов тары и готовой продукции)

|

Годовая мощность завода |

Удельные площади, м 2 - млн. бутылок |

|

|

20 млн. бутылок 0,5 л |

||

|

50 -»- |

||

|

100 -»- |

||

|

250 -»- |

Средние удельные показатели площадей на 1 млн. бут. розлива минеральной воды составлены на основании утвержденных проектов заводов розлива минеральной воды.

18. НАУЧНАЯ ОРГАНИЗАЦИЯ ТРУДА

19. КВАЛИФИКАЦИОННЫЙ ПЕРЕЧЕНЬ РАБОЧИХ ОСНОВНОГО ПРОИЗВОДСТВА И САНИТАРНАЯ КАТЕГОРИЯ ПО ПРОФЕССИЯМ

|

Наименование профессии |

Примечание |

||

|

Цех посуды |

|||

|

Приемщик-сдатчик |

Разряды принимать по тарифно-квалификационному справочнику работ и профессий, утвержденному Госкомитетом Совета Министров СССР по делам труда и зарплаты |

||

|

Водитель электропогрузчика |

|||

|

Укладчик-упаковщик |

|||

|

Машинист автомата извлечения бутылок из ящиков |

|||

|

Транспортировщик |

|||

|

Цех готовой продукции |

|||

|

Водитель погрузчика |

|||

|

Транспортировщик |

|||

|

Укладчик-упаковщик |

|||

|

Машинист на пакетосборщиках, на автоматах укладки бутылок в ящики |

|||

|

Подсобный транспортный рабочий |

|||

|

Кладовщик |

|||

|

Отделение водоподготовки |

|||

|

Сатураторщик |

IIв |

||

|

Обработчик воды |

IIв |

||

|

Регенераторщик раствора щелочи |

|||

|

Цех розлива |

|||

|

Машинист моечных машин |

IIв |

||

|

Машинист розливо-укупорочных машин |

IIв |

||

|

Контролер вымытых бутылок |

|||

|

Контролеры бутылок с готовой продукцией |

|||

|

Обработчик воды |

IIв |

||

|

Подсобный транспортный рабочий |

|||

|

Наладчик машин и оборудования |

|||

|

Клеевар |

|||

|

Станция налива |

|||

|

Обработчик воды |

IIв |

||

|

Подсобный рабочий |

IIв |

||

|

Ремонтно-механические мастерские |

|||

|

Токарь |

|||

|

Фрезеровщик-строгальщик |

|||

|

Слесарь-ремонтник |

|||

|

Слесарь-инструментальщик |

|||

|

Кузнец-сварщик |

|||

|

Подсобный рабочий |

|||

|

Ремстройгруппа |

|||

|

Каменщик |

|||

|

Штукатур-маляр |

|||

|

Стекольщик |

|||

|

Подсобный рабочий |

|||

|

Ящичный цех |

|||

|

Станочник |

|||

|

Сборщик деталей и изделий из древесины |

|||

|

Подсобный рабочий |

|||

|

Электрозарядная |

|||

|

Аккумуляторщик |

|||

|

Слесарь-ремонтник |

20. ТРЕБОВАНИЯ К ТЕРРИТОРИИ, ПРОИЗВОДСТВЕННЫМ ЗДАНИЯМ И СООРУЖЕНИЯМ

21. ВОДОСНАБЖЕНИЕ И КАНАЛИЗАЦИЯ

Вода, подаваемая на бутыломоечные машины, должна иметь жесткость не более 3,5 мг-экв/л. При жесткости исходной воды более 3,5 мг-экв/л следует предусматривать умягчение воды.

Размещение трапов и воронок и их количество должны обеспечивать отвод стоков от оборудования, исключающий растекание их по полу. Площадь пола на 1 трап не должна превышать 150 м 2 .

22. ОТОПЛЕНИЕ И ВЕНТИЛЯЦИЯ

В бытовых и вспомогательных зданиях и сооружениях - отопление местными нагревательными приборами.

|

Наименование помещений |

Температура воздуха, °С |

Кратность воздухообмена м 3 /час |

||

|

приток |

вытяжка |

|||

|

Цех розлива |

||||

|

Цех стеклотары (отапливаемый) |

||||

|

Отделение водоподготовки |

По расчету |

|||

|

Отделение регенерации щелочи |

||||

|

Цех готовой продукции |

||||

Примечание: Указанные в таблице температуры воздуха в помещениях являются расчетными для холодного и переходного периодов. В теплый период года ее следует принимать по СНиП «Отопление, вентиляция и кондиционирование воздуха». В цехе готовой продукции дана расчетная зимняя температура, летняя не нормируется.

23. СНАБЖЕНИЕ ЗАВОДОВ РОЗЛИВА МИНЕРАЛЬНЫХ ВОД ДВУОКИСЬЮ УГЛЕРОДА

Создание газовой подушки в транспортных и стационарных емкостях при транспортировке и хранении минеральной воды, а также в разливочных машинах;

Технологический процесс розлива пива.

Описание технологической схемы розлива в ПЭТ бутылку

Автопогрузчиком преформы на паллетах доставляются к выдувочной машине. Машина имеет систему подачи и сортировочную систему преформ. С ее помощью преформы распределяются на 16 пресформ, в которые с помощью высоконапорного воздушного компрессора и печи инфракрасного излучения происходит выдув бутылок. Машина имеет контроль бутылок, брак отводится в сторону.

После выдувной машины бутылки по так называемому воздушному транспортеру передается по линии.

Транспортер представляет собой конструкцию из высококачественной стали с подвесными деталями для передачи пустых ПЭТ бутылок от выдувной машины.

Воздушный транспортер переносит ПЭТ бутылки от выдувной машины к автоматическому ополаскивателю. Ополаскиватель работает по циркуляционному принципу. Бутылки с помощью шнека подаются на заходную звезду машины. На входе в машину имеется контроль на упавшую бутылку или бутылку большого диаметра. При срабатывании блокировок происходит остановка машины. Заходная звезда направляет бутылки к специальным захватам, которые захватывают их за горлышко. Затем с помощью кулачка бутылка переворачивается на 180°и форсунки вращающиеся синхронно с захватом, начинают разбрызгивание. Звезда на выходе движется синхронно с захватом, снимает бутылки. Ополаскиватель на входе оснащен сенсорами для распознания дефектных бутылок.

После ополаскивания бутылки по средствам звездочек передаются на розлив.

Система трехкамерная с электронным управлением. Налив происходит изобарически, под давлением. Бутылка с помощью подъемника прижимается герметично к разливному клапану. Далее идут четыре ступени процесса розлива:

нагнетание давления;

выравнивание давления и заполнение бутылки продуктом;

установление уровня напитка и прекращение процесса розлива;

сброс избыточного давления.

Между разливочной машиной и укупоркой установлен вспениватель для удаления воздуха из бутылки. Мелкозернистая пена поднимается до горлышка бутылки и вытесняет воздух.

Укопорка осуществляется завинчивающимися колпачками диаметром 28 мм. Пиво подается на блок розлива пастеризованное.

После укупорки бутылки с помощью пластинчатого транспортера передаются на этикеровочный автомат. Этикетки наклеиваются по трем позициям: фронтальная этикетка, кольеретка, и контрэтикетка. Нанесение лазерной маркировки (А1ХТЕСК) осуществляется на контрэтикетку. На этикеровочном автомате установлен контроль наклеивания этикеток. Брак по оформлению отводится в специальный “карман”. Далее транспортером продукт направляется на термоупаковку.

Бутылки распределяются на картонные поддончики и обматываются пленкой. После этого по транспортеру упаковок они переносятся на палетизатор упаковок, где складываются на европоддоны. И следующая операция обмотка пленкой.

Разлитый и упакованный продукт сдается на склад готовой продукции.

Описание технологической схемы розлива пива в бутылки.

Пиво подается из форфаса в трубопровод, идущий к насосу пастеризатора. Насос осуществляет увеличение давления примерно до 13,5 Ваг. После этого пиво поступает в секцию регенерации пастеризатора и далее в секции пастеризатора, где выходная температура равна 720С. Данная температура поддерживается в течение 30 сек под давлением около 11,5Бар. Затем пиво поступает в секцию регенерации, и далее в секцию охлаждения. После охлаждения пиво подается на блок розлива.

Ящики с тарой подаются из склада на депалетизатор. Он служит для съема ящиков с поддонов. Ящики с бутылками поступают по транспортеру на выемщик, а пустой поддон подается на палетизатор. Выемщик с помощью грейфера (грейфер - пневматическое устройство, для захвата бутылок) извлекает бутылки из ящика и ставит их на транспортер.

Транспортер доставляет бутылки в бутылкомоечную машину. Бутыломоечная машина является отмоечно-шприцевальной, в процессе прохождения ее бутылки моются внутри и снаружи, а также инфицируются.

Процесс мойки бутылок можно разделить на пять операций:

опорожнение бутылок и предварительное ополаскивание (замачивание) горячей водой;

замачивание в щелочной ванне;

удаление этикеток;

механическая очистка (ополаскивание щелочью и горячей водой);

промывка горячей водой и охлаждение холодной водой.

После бутыломоечной машины чистые бутылки проходят через инспектор бутылок, в котором осуществляется контроль бутылок. Бракованные бутылки системой транспортеров отводятся от блока розлива.

Следующим этапом в работе линии является наполнение и укупорка бутылок на блоке розлива.

В автомат розлива бутылки сначала подаются на вход с помощью червячной передачи. Затем через звездочку на входе они поступают на тарелку, расположенную под кранами розлива. Тарелка прижимает бутылку к вентилю розлива. Кольцеобразный резервуар с кранами розлива вращается, напиток с производства поступает в резервуар через насос. Наполнение бутылок напитком происходит в несколько этапов: удаление воздуха из бутылки, наполнение бутылки углекислым газом, наполнение бутылки пивом, снижение давления в бутылке.